ニュース・ブログ

NEWS・BLOG

ニュース・ブログ

NEWS・BLOG

CAD/CAM研修

CAD/CAMの研修を行いました。

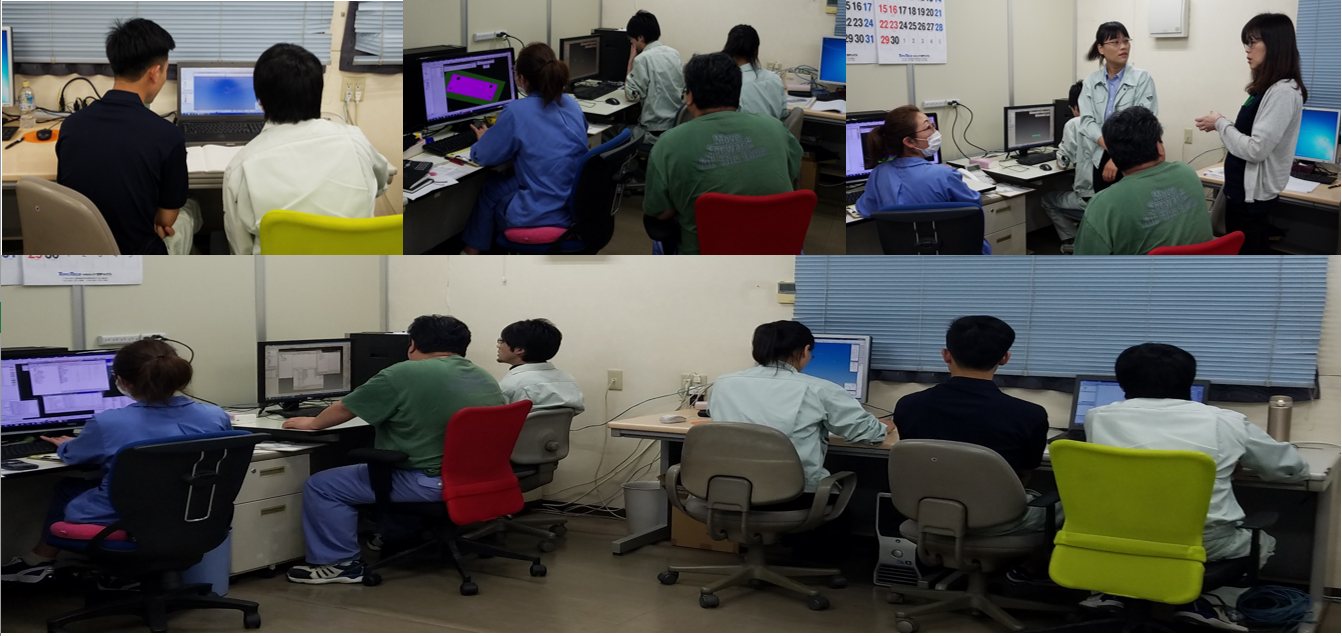

各事業所のCAD/CAM担当者が集まり技術力向上のため、1か月間研修を行いました。

今回、我が社初の試みで更なる技術向上の為に各事業所から1名、

CAD/CAM担当者が集まり

弊社の関東事業所にてCAD/CAM研修会が行われました。

CAD/CAMって何?(?_?)?

って、思う方もいらっしゃるかもしれませんね。

簡単にご説明しますと。。。

CAD:2D・3Dモデルを書くための専用ソフト

CAM:CADで製図されたモデルをもとに、工業用の機械で

部品を加工するためのデータを作成するソフト

(マシンプログラム)

今回、研修のコンセプトは

「情報や技術を共有し、

個々のスキルアップと全体的な力量の底上げを行う。」です。

そこで今回は弊社のCAD/CAMスペシャリストA氏を

講師として、その匠の技を継承する形で教わっていきます。

1つの部品を製作するのに対してどの工程から

入るかも人それぞれ違い、工程を組む時間も様々。

そこで、一番経験値が有り、工程作業の知恵袋が豊富な

A氏を筆頭に工程時間や機械作業時間の短縮の

見直しを皆で意見を出し合い研修を進めました。

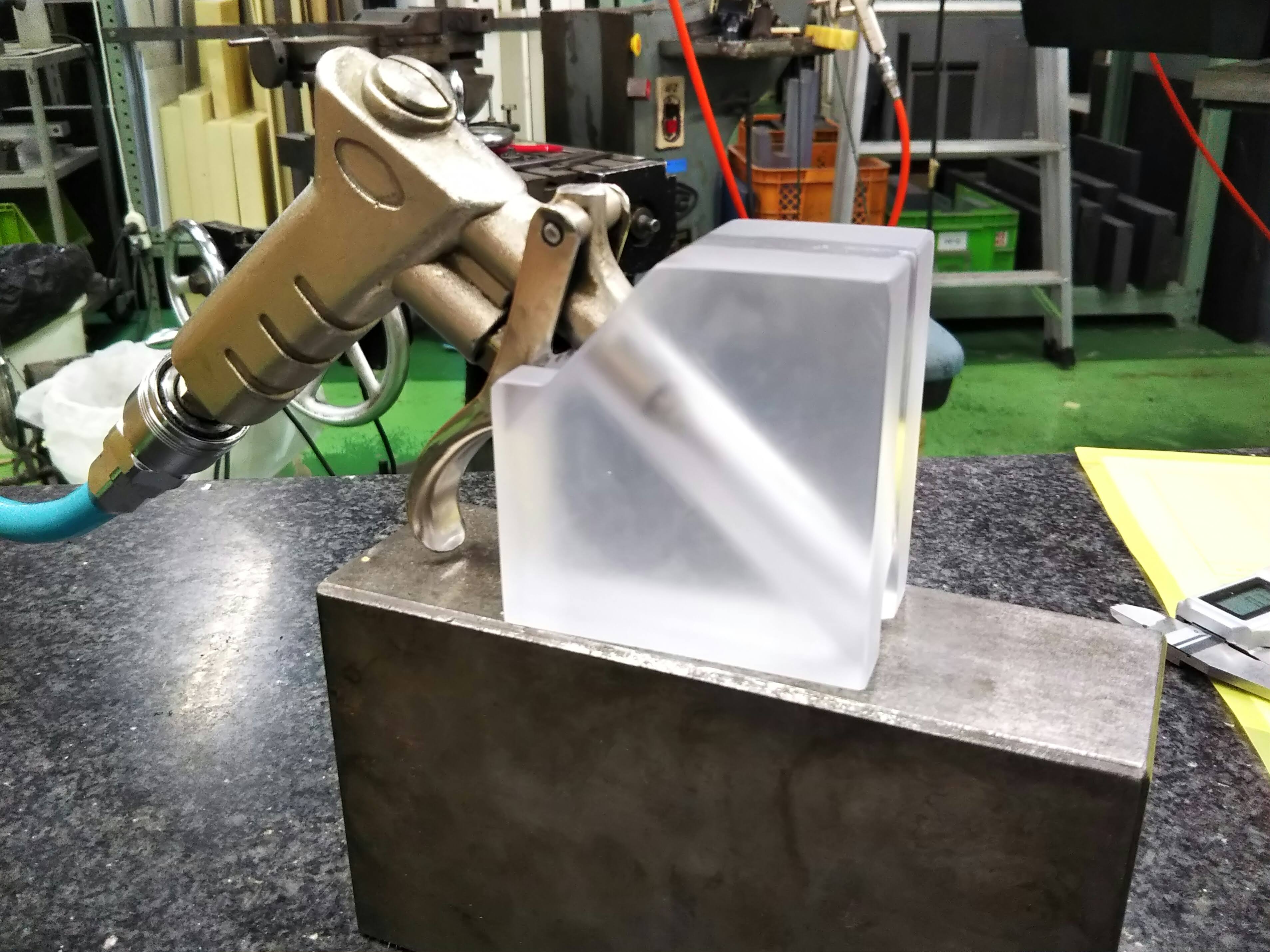

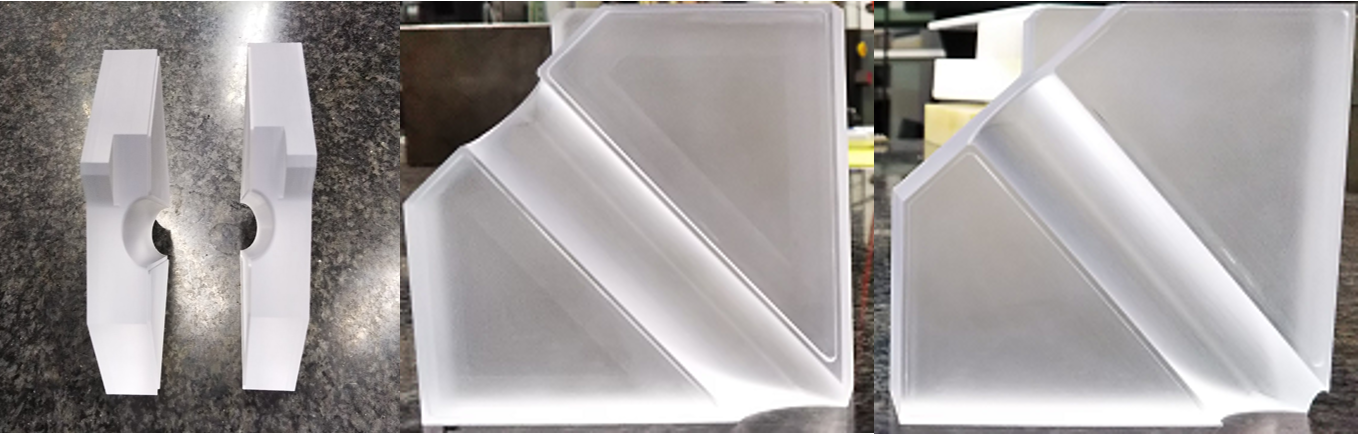

今回、課題の一つとしてエアーガンのスタンドを

それぞれ工程を考えて製作してみました。

<<完成系>>

この製品のマシンプログラムを考えるのに経験値は皆、様々な為

作業時間にバラつきがあったようです。

経験値の差もありますが、何故作業時間に違いがあるのか

話し合いながら製作を進めていきました。

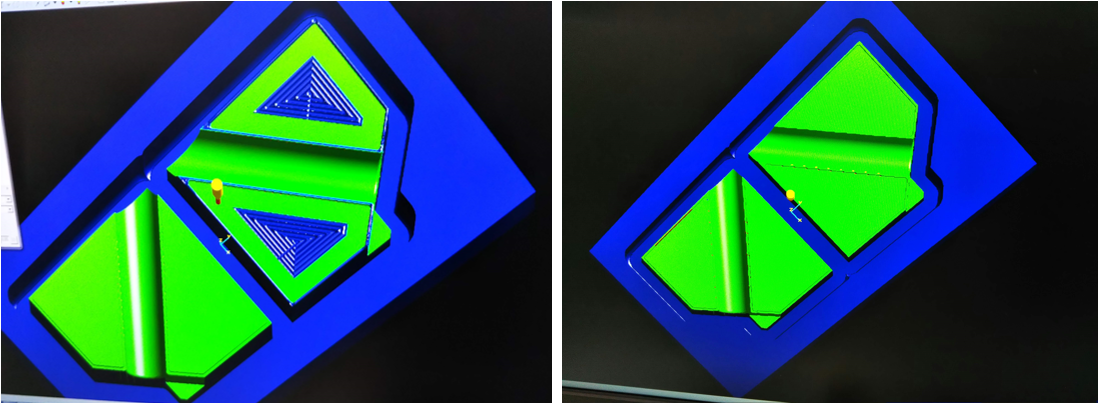

マシンプログラムを作成したあと、必ずシミュレーションを行います。

削り残しや形状の違い等、製品が完成してから気づいたのでは遅いですからね。

![]()

そこで、一例として削り残しがあった場合を例に見てみましょう。

左図:緑の中の青い△部分削り残し部分

右図:削り残し無しの状態

このような削り残しがシミュレーションで発覚した場合に

削り残し部分の工程を1工程加えると

機械作業時間が6分30秒追加されてしまいます。

①この6分30秒の間に最初からマシンプログラムを練り直し

機械の作業時間短縮の工程を作ることが出来るのか?

②このまま機械作業時間を増やす方が早いのか?

この2パターン考え、CAD/CAM担当者はより作業の効率の良い方を

選択します。

今回のケースだと①の6分30秒以内に練り直すのは不可と判断。

②の1工程加えて機械作業時間を増やす事に。

作業時間を短縮させる為に、こうゆう判断も大事なんだと

お話しをお伺いしながらプログラマーの方達に

尊敬の眼差し(☆_☆)

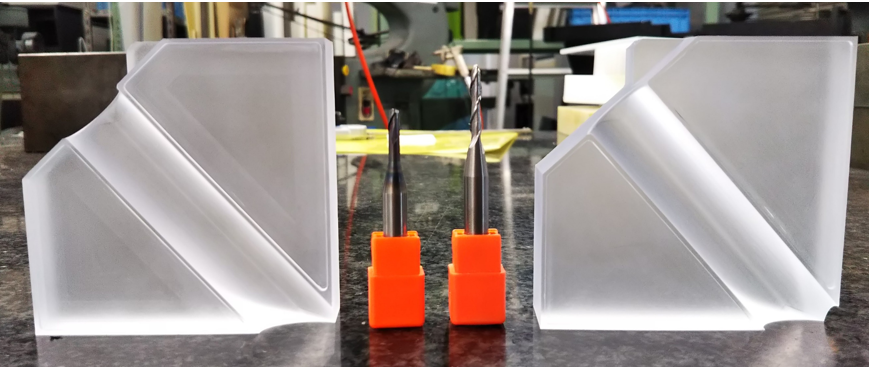

さて、自分たちの作ったプログラムで

実際に製作に取り掛かる事に。

キュイーーン

待つこと〇〇分、、、完成!!

(。´・ω・)ん?

形は同じだけど、、、正面にパス(刃物痕)が見えるのが解りますでしょうか?

経験の浅い私の為に、刃物を変えて製作していてくれたのです。

何となく左図の方に三角の模様があるのがわかりますか?

左図で使用した刃物:フラットエンドミル

右図で使用した刃物:ボールエンドミル

を使用しています。

フラットエンドミルは削る領域は広いがスピードが遅い。

ボールエンドミルは領域が狭いがスピードは速い。

という、特徴があります。

同じ加工でも、刃物を変えるだけで

こんなにも正面に違いが出来るのだと勉強をさせて頂きました。

加工の条件により、プログラマーの方々は

どの刃物を使い分けるかも考えながら作業をしている事を知り、

CAD/CAMの奥の深さを実感しながらの取材となりました。

こんな経験と共に、あっという間に1ケ月が経過。。。

各事業所にインターネットを繋げて報告会を実施。

詳しい結果報告をご紹介出来ないのは

残念ですが、今回研修に参加したメンバーは

それぞれ自分達の目標を達成する事が出来ただけでなく

個々の力量の向上も成果に出て

今後の技術の向上に繋がると大満足の結果になりました。

今後も、皆様の声のご期待に添えられるように

こういった研修を積み重ねていきたいと思っております。

最後になりましたが、

研修終了後のお疲れ様会。

最後は1ヶ月間共に過ごした仲間と楽しくお食事。

皆様、研修お疲れ様でした。

そして、会場提供、準備をして頂いた関東事業所の

皆様、ありがとうございました。

今後も(株)ゼンは皆様のニーズにお応えできるように

日々、精進して参りますので

どうぞ宜しくお願い致します。

ご一読ありがとうございました。